小売業や外食店で多く見られる「居抜き」。出店にかかる費用やリードタイムを抑えられるメリットがあるが、技術競争が激しさを増す製造業でも、工場の居抜きで時間を買う動きが広がってきた。

積水化学工業はシャープの堺工場(堺市)の一部を取得し、2027年に次世代太陽電池の「ペロブスカイト太陽電池」を量産する。もともと太陽電池工場だった場所で、再び日本勢が世界市場に挑む。

積水化学は25年10月に工場の引き渡しを受ける予定で、すでに設備の設計や発注にとりかかっている。30年までに生産能力は年100万キロワット分に高める。研究開発機能も備えたペロブスカイト太陽電池の「マザー工場」として整備。投資額は約3100億円で、半分を政府が補助する。

ペロブスカイト太陽電池は薄くて曲げやすい特長があり、建物の壁面や耐荷重の小さい屋根にも設置しやすい。積水化学は液晶向け部材で培った封止技術を生かし、内部に液体や気体が入り込まないようにし耐久性を高める。

事業子会社の積水ソーラーフィルムの上脇太社長は「(新工場の)立地候補は4つあり、その中には自社工場の空いたスペースに建てる案もあった」と振り返る。22年度に検討を始めた当初、シャープの堺工場は候補になかったが経済産業省からの紹介で浮上した。

ペロブスカイト太陽電池はフィルム上に材料を塗って乾かす工程があり、塗工機と呼ぶ機械を連続して並べる。シャープの堺工場は1フロアに200m四方のスペースがあり、機械を置くのに十分な広さだった。加えて大阪市内からのアクセスもよく、従業員を採用しやすいことも決め手となった。

足元では建設費の高騰や工期の長期化が企業を悩ませている。「更地を買って工場を建てていたら2〜3年ほど余計にかかっていた」(上脇氏)。高まりつつある企業の「居抜き」ニーズを捉えることも、跡地を有効に利用する心得だ。

従来型の太陽光パネルではシャープなど日本企業が当初技術力で先行したものの、中韓勢との競争が激化し市場での存在感を失った。ペロブスカイト太陽電池は主原料であるヨウ素が日本国内で自給できるため、原材料費を抑えられる。価格競争でも優位に立てる可能性がある。

その上で上脇氏は「量産技術をなるべく早く確立することがキーポイントだ」と語る。市場が量産フェーズに移りつつある中で、工場跡地に居抜きで入ることで、生産ラインを素早く立ち上げ、世界市場で主導権を握りたい考えだ。

開発と量産を同時並行で

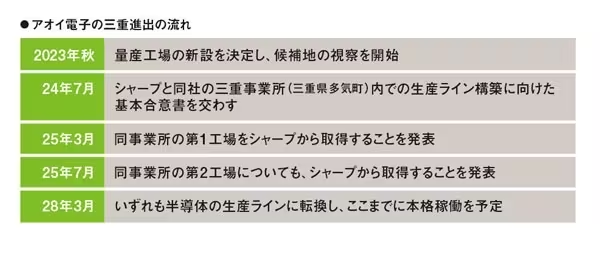

高松市に本社を置く半導体集積回路製造のアオイ電子の場合、シャープ三重事業所(三重県多気町)の4つの生産棟のうち、7月までに第1工場と第2工場を取得した。ともに液晶パネルを生産していたが、アオイ電子は半導体後工程の生産ラインに転換し、28年3月までの本格稼働を目指す。

当初はシャープと協力して後工程の生産ラインを構築する構想もあったが、様々な交渉を経て最終的には買収となった。延べ床面積は第1工場が約6万m2、第2工場が約5万4000m2あり、立地する約5万8000m2の土地も取得する。

アオイ電子の木下和洋社長は「当社は後工程で世界の最先端を目指している。土地取得の段取りも入れると5年はかかるので、すべての技術が確立してから工場新設に動いても遅い。開発と量産を同時に進めるため取得に踏み切った」と話す。クリーンルームなどは改修が必要な一方、自動化設備などは生かせる面があるという。

この他に、国内で最先端半導体の量産を目指すラピダスも、液晶パネルを生産しているセイコーエプソン千歳事業所(北海道千歳市)の一部を借りて、後工程の研究開発用ラインの構築を進める。

建物の構造や設備などによって、工場の居抜き利用が円滑に進みやすい場合とそうでない場合がある。業種間の相性もあると見られ、液晶などのパネル生産工場は半導体関連に転用しやすいようだ。

TOPPANホールディングス(HD)傘下のTOPPAN (東京・文京)は23年、同年に経営破綻した有機ELディスプレー開発・製造のJOLED(ジェイオーレッド)から能美事業所(石川県能美市)の土地と建物を取得した。

敷地面積、建屋面積とも約10万m2あり、24年12月にTOPPAN石川工場として開所。26年度中に大型テレビ向けなど反射防止フィルムの製造を始めるが、注目すべきはもう一つの取り組みだ。有機ELパネルの生産ラインを、製品としては重なりのない次世代半導体パッケージの生産に転用。28年度の本格稼働を目指す。

耐荷重や柱間の長さが条件

TOPPANは14年、社内の液晶用カラーフィルターの生産ラインを半導体パッケージ用に転換したことがあった。半導体事業を統括する古屋明彦執行役員は「その経験から、パネル工場は次世代半導体パッケージに転用しやすいことを知っていた」と説明する。

TOPPANは次世代半導体パッケージを新潟工場(新潟県新発田市)で手掛けている。当初は同工場近くに所有する土地での生産も模索したが、どれだけ前倒ししても3年ほどかかることが分かった。

次世代半導体パッケージは人工知能(AI)向けなどに需要が拡大しており、新たな生産拠点の確保が急務だ。そこで「居抜き物件」での展開を模索し始めた。耐荷重や天井の高さ、自由にレイアウトしやすい柱間の長さ、クリーンルームなどの条件からJOLED能美事業所に白羽の矢を立てた。近くには北陸先端科学技術大学院大学などもあり、人材や知見を生かしやすいことも購入を後押しした。

同拠点では量産ラインの立ち上げに加え、TOPPANHDの総合研究所(埼玉県杉戸町)から次世代半導体パッケージの開発人員も移し、開発から量産まで一貫でできる体制を構築する方針だ。

(日経ビジネス 梅国典、中沢康彦)

[日経ビジネス電子版 2025年8月26日の記事を再構成]

|

日経ビジネス電子版

週刊経済誌「日経ビジネス」と「日経ビジネス電子版」の記事をスマートフォン、タブレット、パソコンでお読みいただけます。日経読者なら割引料金でご利用いただけます。 詳細・お申し込みはこちらhttps://info.nikkei.com/nb/subscription-nk/ |

鄭重声明:本文の著作権は原作者に帰属します。記事の転載は情報の伝達のみを目的としており、投資の助言を構成するものではありません。もし侵害行為があれば、すぐにご連絡ください。修正または削除いたします。ありがとうございます。